現狀及來源

眾多工業中,鋼鐵工業的廢水排放量很大,據統計,我國鋼鐵外排水量約占工業外排廢水量的10%。

鋼鐵企業大多數是集燒結、焦化、煉鐵、煉鋼、連鑄、軋鋼等各生產工序和機械、動力、耐火材料等輔助工序為一體的聯合企業,各個生產工序在生產過程中均產生并排放大量的廢水。

鋼鐵廢水特點

生產單元

廢水種類

排放源

主要污染物

燒結

濕式除塵器廢水

濕式除塵器

SS濃度一般為3000-5000mg/L

沖洗膠帶,地坪廢水

沖洗混合膠料帶、沖洗地坪

SS

煉鐵

高爐煤氣洗滌廢水

高鋁煤氣洗滌凈化系統

SS、CODcr等,含少量酚、氰、Zn、Pb、硫化物和熱污染,SS濃度為1000-3000mg/L

爐渣粒化廢水

渣處理系統

SS濃度為200-300mg/L

鑄鐵機噴淋冷卻廢水

鑄鐵機

SS

煉鋼

轉爐煙氣濕法除塵廢水

濕式除塵器

SS一般濃度為3000-15000mg/L

精煉裝置抽氣冷凝廢水

精煉裝置

SS

連鑄生產廢水

火焰切割機、鑄壞鋼渣粒化

SS、氧化鐵皮、油脂

軋鋼(熱軋)

熱軋生產廢水

卷曲機、除磷、錕道等冷卻和沖鐵皮

氧化鐵皮、油脂

軋鋼(冷軋)

冷軋酸堿廢水

酸洗線,扎線

酸、堿

含軋含油和乳化液廢水

冷軋機組、磨錕間、油庫

潤滑油和液壓油

冷軋含鉻廢水

熱鍍鋅機組、電鍍鋅、電鍍錫等機組

鉻、鋅,鉛等重金屬離子

工藝流程

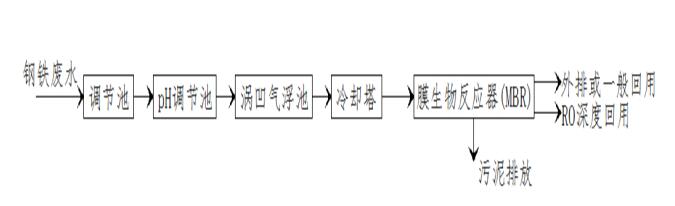

“渦凹氣浮+MBR+(RO)” 出水標準《GB13456-2012》

渦凹氣浮

渦凹氣浮機的工作原理:

渦凹氣浮機是一項優良的污水處理技術,設計合理,操作方便,運行經濟,它由空氣產生氣泡,直接從廢水中除去固體懸浮物、油脂、膠狀物等雜質。

渦凹曝氣機將“微氣泡”直接注入污水中而不需要事先進行溶氣,然后通過散氣葉輪把“微氣泡”均勻的分布于污水中,所以整個運行過程不會發生阻塞現象。渦凹氣浮機主要由箱體、曝氣機、刮泥系統等組成,不需要壓力溶氣、空壓機的循環泵等設備。

渦凹氣浮機的運行

未經處理的污水首先進入曝氣區,與微氣泡充分混合,微氣泡在上升的過程中將固體懸浮物帶到水面,刮泥機沿液面運行將懸浮物刮到傾斜的金屬板上,再將其推入污泥排放管槽,通過污泥排放管槽流入污泥收集器,刮泥機動力只有0.5KW。污水凈化后在排放前會經過斜板下方的溢流槽,溢流槽用來控制氣浮槽的水位,確保槽中的液體不會流入污泥排放管道,開放的咽流管道從曝氣段沿著氣浮槽的底部伸展。在產生微氣泡的同時,渦凹曝氣機會在有回流管的池底形成一個負壓區,這種負壓作用會使廢水從池子的底部回流到曝氣區,然后又返回氣浮段。這個過程確保沒有進流量的情況下,氣浮仍不斷進行。

MBR膜生物反應器

通過在傳統活性污泥法的基礎上,利用膜的分離特性,對微生物進行有效截留、保證污泥的高濃度、實現污泥菌種的生物多樣性以及HRT與SRT的分離,利于降解多種有機物包括大分子難降解有機物,確保各類污染物在低負荷的條件下得以高效去除。該工藝強化了微生物去除污染物的能力,去除率更高,出水水質更優。

MBR生物膜具有無選擇截留的特性,能將MBR內污泥截留在系統內,同時通過前段工藝控制保留更多的碳源,以及利用厭氧出水水解產生小分子有機物進行補充碳源,可保持MBR內形成高濃度污泥及菌種多樣性,可有效降解COD。

MBR特點

(1)污泥濃度MLSS提高了數倍,大大減小了占地面積;

(2)有利于各種微生物截留,有機物去除能力強;

(3)可用于高濃度有機廢水,出水水質同樣達標;

(4)系統自動化程度高,維護工作量小。

MBR出水已經達到出水標準《GB13456-2012》,可以直接排放。如果需要回用,可以繼續RO深度處理達到回用水要求。

RO膜技術

工作原理

反滲透是用足夠的壓力使溶液中的溶劑(一般常指水)通過反滲透膜而分離出來,方向與滲透方向相反,可使用大于滲透壓的反滲透法進行分離、提純和濃縮溶液。利用反滲透技術可以有效的去除水中的溶解鹽、膠體、細菌、病毒、細菌內毒素和大部分有機物等雜質。反滲透膜的主要分離對象是溶液中的離子范圍,無需化學品即可有效脫除水中鹽份,系統除鹽率一般為98%以上。所以反滲透是最先進的也是最節能、環保的一種脫鹽方式,也已成為了主流的預脫鹽工藝。